Wprowadzenie

We współcześnie połączonym świecie urządzeń elektronicznych i zaawansowanych systemów technologicznych zakłócenia elektromagnetyczne stanowią poważne wyzwanie dla producentów z różnych branż. Uszczelka przylepna z przewodzącej pianki EMI do ekranowania ochrony przed ESD, gąbka elastomerowa, cięcie ploterem, niestandardowa odporność elektryczna na RF to nowoczesne rozwiązanie zaprojektowane w celu spełnienia tych kluczowych wymagań ochronnych. Ta zaawansowana technologia uszczelek łączy doskonałe możliwości ekranowania elektromagnetycznego z ochroną przed wyładowaniami elektrostatycznymi, oferując producentom kompleksowe podejście do ochrony wrażliwych komponentów elektronicznych oraz zapewnienia optymalnej wydajności urządzeń w trudnych warunkach eksploatacyjnych.

W miarę jak urządzenia elektroniczne stają się coraz bardziej kompaktowe i zaawansowane, potrzeba niezawodnych rozwiązań ekranowania EMI jest ważniejsza niż kiedykolwiek. Ta specjalistyczna technologia uszczelek piankowych oferuje wyjątkowe właściwości użytkowe, które pomagają zachować integralność sygnału oraz chronić cenne zespoły elektroniczne przed szkodliwym zakłóceniem elektromagnetycznym i wyładowaniami elektrostatycznymi. Innowacyjny projekt obejmuje materiały przewodzące umieszczone w elastycznym matrycy z tworzywa elastomerowego, tworząc skuteczny barierę przeciwko niepożądanemu promieniowaniu elektromagnetycznemu, jednocześnie zachowując właściwości mechaniczne niezbędne do długotrwałej niezawodności i stabilnej wydajności uszczelniania.

Przegląd produktu

Uszczelka przewodząca z pianki klejonej EMI do ekranowania ochrony przed wyładowaniami elektrostatycznymi, gąbka elastyczna, cięcie tłokowe, niestandardowa odporność elektryczna i RF, cechuje się zaawansowaną konstrukcją łączącą wiele funkcji ochronnych w jednym wszechstronnym elemencie. Uszczelka wykorzystuje nowoczesną technologię przewodzącej pianki, która zapewnia doskonałą skuteczność ekranowania elektromagnetycznego w szerokim zakresie częstotliwości, jednocześnie oferując wysoką ochronę przed wyładowaniami elektrostatycznymi dla wrażliwych komponentów elektronicznych. System klejony zapewnia niezawodne montaż i długotrwałą adhezję do różnych materiałów podłoża stosowanych powszechnie w produkcji urządzeń elektronicznych.

To innowacyjne rozwiązanie ekranujące wykorzystuje specjalnie opracowane materiały elastomerowe, które zapewniają spójne właściwości ściskania i doskonałe zdolności regeneracji, gwarantując niezawodną wydajność uszczelniania przez cały czas długotrwałej eksploatacji. Właściwości przewodzące są osiągane poprzez wbudowanie cząstek metalicznych lub przewodzących związków węglowych w strukturze piankowej, tworząc wiele przewodzących ścieżek, które skutecznie rozpraszają energię elektromagnetyczną i zapobiegają gromadzeniu się ładunków statycznych. Proces cięcia tłokowego umożliwia precyzyjną kontrolę wymiarów oraz dostosowane konfiguracje do spełnienia konkretnych wymagań aplikacyjnych w różnych branżach i kategoriach produktów.

Cechy i korzyści

Doskonała wydajność ekranowania elektromagnetycznego

Zaawansowana technologia przewodzącej pianki zapewnia wyjątkową skuteczność ekranowania przed zakłóceniami elektromagnetycznymi w szerokim zakresie częstotliwości, co czyni ją odpowiednią do zastosowań związanych z sygnałami radiowymi, komunikacją cyfrową oraz czułym sprzętem pomiarowym. Starannie opracowana struktura pianki tworzy wiele przewodzących ścieżek, które skutecznie tłumią energię elektromagnetyczną, zachowując jednocześnie elastyczność i ściśliwość niezbędne do niezawodnego działania uszczelek. Ta dwufunkcyjna możliwość eliminuje potrzebę stosowania oddzielnych komponentów ekranujących EMI i uszczelniających, upraszczając procesy montażowe i redukując ogólne koszty komponentów.

Kompleksowa ochrona przed wyładowaniami elektrostatycznymi

Zintegrowana funkcja ochrony przed elektrostatycznym wyładowaniem zapewnia kluczowe zabezpieczenie wrażliwych komponentów elektronicznych, które mogą zostać uszkodzone przez gromadzenie się ładunków statycznych podczas produkcji, obsługi lub eksploatacji. Przewodny materiał piankowy tworzy kontrolowaną ścieżkę wyładowania, która bezpiecznie rozprasza ładunki statyczne, zanim dotrą do wrażliwych obwodów lub komponentów. Ta funkcja ochronna jest szczególnie przydatna w zastosowaniach wykorzystujących układy scalone, czujniki oraz inne urządzenia elektroniczne narażone na uszkodzenia spowodowane ESD, przyczyniając się do poprawy niezawodności produktu i zmniejszenia liczby reklamacji gwarancyjnych.

Uniwersalny system adhezyjny

Specjalnie opracowana warstwa klejowa zapewnia doskonałą wytrzymałość połączenia z różnorodnymi materiałami podłożowymi, w tym metalami, tworzywami sztucznymi oraz materiałami kompozytowymi powszechnie stosowanymi przy budowie urządzeń elektronicznych. System klejowy został zaprojektowany tak, aby utrzymywać niezawodne właściwości łączenia w różnych warunkach temperatury i wilgotności, umożliwiając jednocześnie ponowne pozycjonowanie podczas wstępnego montażu, jeśli to konieczne. Ta uniwersalność eliminuje potrzebę stosowania dodatkowych elementów łączących w wielu zastosowaniach, redukując złożoność montażu i umożliwiając czystsze, bardziej przemyślane projekty produktów.

Zastosowania i przypadki użycia

Uszczelka przylepna z przewodzącej pianki EMI do ekranowania ochrony przed ESD, gąbka elastomerowa, cięcie ploterem, niestandardowa odporność elektryczna i RF pełni kluczowe funkcje w wielu sektorach przemysłowych i kategoriach zastosowań. W produkcji sprzętu telekomunikacyjnego te uszczelki zapewniają niezbędną ochronę przed zakłóceniami elektromagnetycznymi (EMI) dla stacji bazowych telefonii komórkowej, sprzętu sieciowego oraz elementów infrastruktury komunikacyjnej, gdzie integralność sygnału i tłumienie interferencji są najważniejsze. Przemysł elektroniki samochodowej polega na tej technologii do ochrony modułów sterujących, systemów rozrywki pokładowej oraz zaawansowanych systemów wspomagania kierowcy przed zakłóceniami elektromagnetycznymi, które mogłyby naruszyć bezpieczeństwo i wydajność pojazdu.

Producenci urządzeń medycznych wykorzystują tę technologię ekranowania, aby zapewnić niezawodne działanie sprzętu diagnostycznego, systemów monitorujących pacjentów oraz urządzeń terapeutycznych w środowiskach elektromagnetycznych obejmujących aparaty MRI, urządzenia chirurgiczne RF oraz systemy bezprzewodowej komunikacji. Sektor lotniczy i obronny polega na tych uszczelkach w celu ochrony systemów awioniki, sprzętu radarowego i krytycznych dla misji urządzeń komunikacyjnych przed zarówno naturalnym, jak i zamierzonym zakłóceniem elektromagnetycznym. Zastosowania w elektronice użytkowej obejmują smartfony, tablety, komputery przenośne i urządzenia inteligentnych domów, gdzie ekranowanie EMI pomaga zachować zgodność z przepisami oraz optymalną wydajność urządzeń.

Systemy automatyki przemysłowej i sterowania wykorzystują tę technologię ekranowania w zastosowaniach obejmujących sterowniki programowalne, napędy silników, czujniki oraz interfejsy człowiek-maszyna, gdzie zgodność elektromagnetyczna jest kluczowa dla niezawodnego działania w elektrycznie zakłócanych środowiskach przemysłowych. Sektor energii odnawialnej stosuje te uszczelki w falownikach solarnych, sterownikach turbin wiatrowych oraz systemach magazynowania energii, gdzie ekranowanie EMI chroni elektronikę mocy przed zakłóceniami, zapewniając jednocześnie zgodność z siecią i niezawodność systemu.

Kontrola jakości i zgodność

Doskonałość w produkcji i spójna jakość to podstawowe priorytety przy wytwarzaniu komponentów ekranujących elektromagnetycznie przeznaczonych do zastosowań krytycznych. Kompleksowe procedury kontroli jakości zapewniają, że każdy uszczelka spełnia rygorystyczne specyfikacje dotyczące skuteczności osłaniania elektromagnetycznego, ochrony przed wyładowaniami elektrostatycznymi oraz właściwości mechanicznych. Zaawansowane protokoły testowania weryfikują poziom przewodności, cechy sprężania, wytrzymałość kleju oraz dokładność wymiarową w całym procesie produkcyjnym, gwarantując niezawodne działanie w trudnych warunkach eksploatacji.

Zakład produkcyjny utrzymuje rygorystyczne kontrole środowiskowe i wykorzystuje nowoczesne urządzenia produkcyjne, aby zapewnić spójne właściwości materiałów oraz precyzję wymiarową. Procedury weryfikacji surowców potwierdzają, że wszystkie przewodzące dodatki, związki elastomerowe oraz komponenty klejowe spełniają ustalone specyfikacje przed wejściem do procesu produkcyjnego. Metody statystycznej kontroli procesu monitorują kluczowe parametry podczas operacji produkcyjnych, umożliwiając szybkie wykrycie i korygowanie wszelkich odchyleń, które mogą wpływać na wydajność lub niezawodność produktu.

Zgodność z odpowiednimi normami branżowymi i wymogami regulacyjnymi zapewnia kompatybilność z wymaganiami rynków globalnych oraz specyfikacjami klientów. Procesy produkcyjne obejmują praktyki zarządzania środowiskowego minimalizujące powstawanie odpadów i gwarantujące odpowiednie postępowanie ze wszystkimi materiałami wykorzystywanymi w produkcji uszczelek. Systemy śledzenia prowadzą szczegółowe rejestracje partii materiałów, parametrów produkcji oraz wyników badań jakości, umożliwiając szybką reakcję na zapytania klientów i wspierające działania związane z ciągłym doskonaleniem.

Opcje personalizacji i branding

Uwzględniając, że różne zastosowania wymagają indywidualnych rozwiązań, kompleksowe możliwości dostosowania umożliwiają opracowanie konfiguracji uszczelek dopasowanych do konkretnych wymagań wydajnościowych i ograniczeń projektowych. Proces tłoczenia pozwala na realizację skomplikowanych geometrii, wielu wycięć oraz złożonych kształtów precyzyjnie dopasowanych do projektów obudów klientów i wymagań uszczelnienia. Można dostosować grubość materiału oraz poziomy przewodności, aby zoptymalizować wydajność dla określonych zakresów częstotliwości i wymagań dotyczących skuteczności ekranowania.

Zaawansowane usługi prototypowania wspierają szybkie cykle rozwojowe i pozwalają klientom na ocenę właściwości użytkowych przed podjęciem decyzji o pełnej produkcji. Zespoły wsparcia inżynieryjnego ściśle współpracują z klientami w celu optymalizacji projektów uszczelek dla konkretnych zastosowań, biorąc pod uwagę takie czynniki jak wymagania dotyczące ucisku, warunki środowiskowe oraz ograniczenia montażowe. Takie podejście współpracy zapewnia ostatecznemu produktowi optymalne działanie przy jednoczesnym spełnieniu celów dotyczących kosztów i produkcji.

Rozwiązania opakowań niestandardowych spełniają różne wymagania klientów, w tym opakowania zbiorcze dla zastosowań o dużej częstotliwości, opakowania pojedynczych elementów dla zestawów oraz specjalistyczne opakowania dla zastosowań wrażliwych lub podatnych na ładunki elektrostatyczne. Opcje etykietowania i znakowania umożliwiają stosowanie systemów numeracji części klientów oraz zapewniają jednoznaczną identyfikację w celach zarządzania zapasami i operacji montażowych. Możliwości te rozciągają się również na formulacje klejów, gdzie specyficzne wymagania dotyczące odporności na temperaturę, zgodność chemiczną lub możliwość usunięcia mogą być spełnione za pomocą specjalistycznych systemów adhezyjnych.

Pakowanie i wsparcie logistyczne

Skuteczne rozwiązania w zakresie pakowania i logistyki zapewniają, że uszczelki ekranujące elektromagnetycznie docierają do odbiorców w optymalnym stanie i są gotowe do natychmiastowego wykorzystania w procesach produkcyjnych. Ochronne systemy pakowania zapobiegają zanieczyszczeniom, uszkodzeniom mechanicznym oraz wyładowaniom elektrostatycznym podczas transportu i magazynowania, zachowując jednocześnie integralność systemów adhezyjnych i właściwości przewodzących. Specjalistyczne materiały i techniki pakowania dostosowane są do szczególnych wymagań materiałów piankowych przewodzących, gwarantując spójną jakość produktu od produkcji po końcową instalację.

Konfiguracje opakowań giętkich dostosowują się do różnorodnych wymagań klientów, począwszy od małych partii prototypowych po duże serie produkcyjne. Standardowe systemy pakowania umożliwiają efektywne zarządzanie zapasami oraz usprawnione operacje odbioru w obiektach klienta. Środki ochrony środowiska zapewniają, że uszczelki zachowują swoje właściwości eksploatacyjne podczas długotrwałego przechowywania oraz w zmiennych warunkach środowiskowych, które mogą wystąpić podczas transportu i magazynowania.

Globalne możliwości logistyczne wspierają klientów międzynarodowych efektywnymi rozwiązaniami transportowymi, które minimalizują czas przejazdu, zapewniając jednocześnie zgodność z obowiązującymi przepisami dotyczącymi przewozu komponentów elektronicznych. Pakiety dokumentacyjne i certyfikacyjne zawierają niezbędne informacje do celnej procedury wywozowej oraz zapewnienia zgodności z przepisami w rynkach międzynarodowym. Kompleksowe usługi logistyczne pozwalają klientom skupić się na podstawowych operacjach produkcyjnych, gwarantując przy tym niezawodny dostęp do kluczowych komponentów ekranujących w razie potrzeby.

Dlaczego warto wybrać nas

Nasza firma posiada dziesięciolecia doświadczenia w opracowywaniu i wytwarzaniu zaawansowanych rozwiązań ekranowania elektromagnetycznego dla klientów z rynków globalnych, co pozwoliło nam zyskać renomę w zakresie innowacyjności, jakości i doskonałości technicznej w branży komponentów elektronicznych. To szerokie doświadczenie obejmuje współpracę z wiodącymi producentami z sektorów telekomunikacyjnych, motoryzacyjnych, medycznych, lotniczo-kosmicznych oraz elektroniki użytkowej, zapewniając dogłębne zrozumienie różnorodnych wymagań aplikacyjnych i wyzwań związanych z wydajnością współczesnych systemów elektronicznych.

Jako uznany producent opakowań metalowych oraz dostawca niestandardowych rozwiązań, nasza wiedza techniczna wykracza poza tradycyjne materiały ekranujące i obejmuje kompleksowe rozwiązania w zakresie pakowania oraz ochrony komponentów i systemów elektronicznych. Nasze zespoły inżynieryjne posiadają aktualną wiedzę na temat nowych technologii i wymagań regulacyjnych, co umożliwia opracowywanie innowacyjnych rozwiązań odpowiadających na zmieniające się potrzeby rynku, zapewniając jednocześnie zgodność z ustalonymi procesami produkcyjnymi oraz standardami jakości.

Stałe inwestycje w zaawansowane możliwości produkcyjne oraz systemy kontroli jakości gwarantują spójną jakość produktów i umożliwiają szybką reakcję na zmieniające się wymagania klientów. Nasze zaangażowanie w zrównoważone praktyki produkcyjne i odpowiedzialność środowiskową jest zgodne z celami klientów dotyczącymi zrównoważonego rozwoju, zapewniając jednocześnie najwyższe standardy jakości i niezawodności produktów. Strategiczne partnerstwa z dostawcami surowców i dostawcami technologii umożliwiają dostęp do najnowszych osiągnięć w dziedzinie materiałów przewodzących i technologii przetwarzania, co zapewnia, że nasze rozwiązania pozostają na czołówce technologii ekranowania elektromagnetycznego.

Podsumowanie

Przewodzący uszczelka z pianki klejowej EMI do ekranowania ochrony przed wyładowaniami elektrostatycznymi, z pianki elastomerowej, ciętej precyzyjnie na zamówienie, zapewniająca odporność na zakłócenia radiowe, to zaawansowane rozwiązanie dla producentów wymagających niezawodnej ochrony przed zakłóceniami elektromagnetycznymi i wyładowaniami elektrostatycznymi w wymagających aplikacjach elektronicznych. Połączenie nowoczesnej technologii przewodzącej pianki, uniwersalnych systemów klejowych oraz precyzyjnych możliwości produkcyjnych zapewnia wyjątkowe właściwości użytkowe spełniające rygorystyczne wymagania współczesnych urządzeń i systemów elektronicznych. Ta innowacyjna technologia uszczelek pozwala producentom osiągnąć optymalną zgodność elektromagnetyczną, upraszczając jednocześnie procesy montażu i zmniejszając ogólną złożoność komponentów. Kompleksowe możliwości personalizacji, procedury kontroli jakości oraz wsparcie logistyczne na skalę światową gwarantują klientom rozwiązania idealnie dopasowane do ich konkretnych zastosowań i potrzeb, przyczyniając się do zwiększenia niezawodności produktów, poprawy wydajności oraz skutecznej ekspansji na rynkach globalnych w różnych branżach i zastosowaniach.

Opis produktu

Zastosowanie

Długotrwałe i wysokoniezawodne uziemienie między metalową obudową/osłoną a płytką PCB w konsoli do gier

Ekranowanie i uziemienie wokół mikroukładu do zastąpienia ramki ekranującej w smartfonach

Ekranowanie i uziemienie interfejsu I/O w serwerze/stacji bazowej lub urządzeniu

Przewodząca folia/tkanina |

Typ |

gęstość ((mm) |

Powierzchniowa rezystancja |

ekranowanie (10 MHz–3 GHz) |

Ni/Cu poliesterowa tafta |

0.08/0.12 |

<0,05 oma |

> 70 dB |

Pianka Coer

|

Typ |

Zestaw kompresyjny |

Kolor |

Ognioodporność (UL 94) |

Urethan/miękki silikon |

5-10% |

Czarny |

V0/HF-1 |

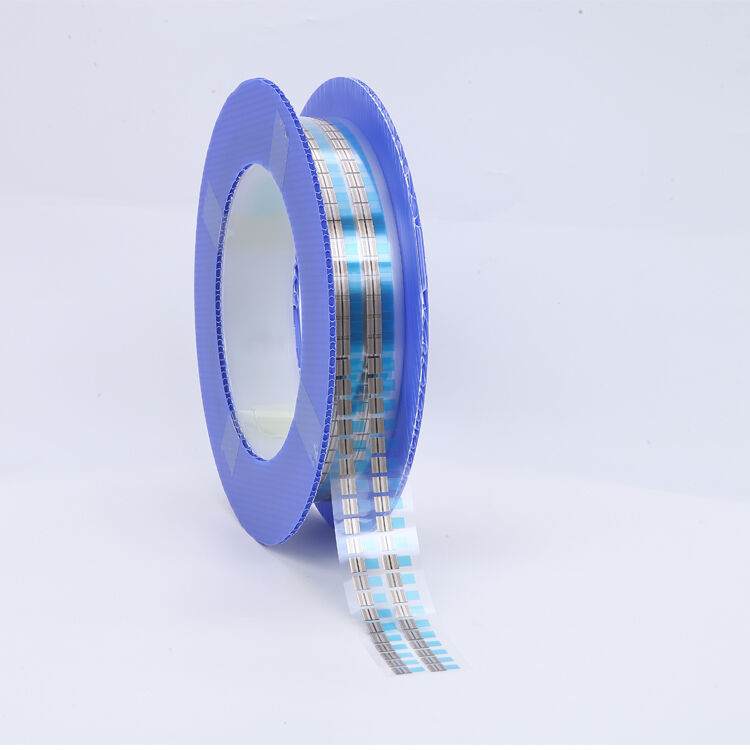

Taśma PSA

|

Typ |

Gęstość ((mm) |

Oporność Z (om) |

Przylepność (N/25 mm) |

Przewodząca dwustronna taśma klejąca |

0.08 |

<0.05 |

>12 |

Jeden rok, gdy przechowywana jest w magazynie w temperaturze od 18 do 26℃ i wilgotności

od 45 do 65%. Przestrzegaj zasady pierwszy wszedł – pierwszy wyszedł

Temperatura pracy:

-20 do 80℃ na dłuższą metę, a ekstremalne temperatury wysokie lub niskie mogą wpływać na wydajność.

Profil Firmy

Dostarczamy głównie do sektorów elektroniki użytkowej, sieci komunikacyjnych oraz nowo powstających pojazdów energetycznych. Aby wesprzeć nasz zobowiązanie do jakości i innowacji, stworzyliśmy krajową bazę produkcyjną obejmującą cztery strategiczne lokalizacje:

1. Centrum badań i rozwoju nowych formuł materiałowych na powierzchni 1000 m² w Shenzhen.

2. Zakład produkcyjny innowacyjnych opasek uziemiających na powierzchni 2000 m² w Dongguan.

3. Zakład powlekania przewodzącej taśmy ekranującej na powierzchni 10 000 m² w Hunan.

4. Zakład ciągłego napylania magnetronowego złota/cyny na powierzchni 1000 m² w Shandong.

Jako jedyny pionowo zintegrowany dostawca w Chinach oferujący możliwości w zakresie galwanotechniki, powlekania i przetwarzania, dążymy do zostania wiodącym innowatorem oraz dostawcą kluczowych wartości w łańcuchu przemysłowym materiałów. Naszym ostatecznym celem jest bycie długoterminowym, zaufanym dostawcą rozwiązań i partnerem dla klientów w rozwiązywaniu ich wyzwań.

Patent na wynalazek

Certyfikacja systemu

Często zadawane pytania

Jesteśmy z siedzibą w prowincji Guangdong w Chinach, działamy od 2011 roku, sprzedajemy do Azji Południowej (10,00%). W naszym biurze pracuje łącznie około 101–200 osób.

2. jak możemy zagwarantować jakość?

Zawsze próbka przedprodukcji przed masową produkcją;

Zawsze ostateczna inspekcja przed wysyłką;

3. co możesz od nas kupić?

Taśma ekranująca, Taśmy samoprzylepne, Membrana wodoodporna i przepuszczalna dla powietrza, Produkcja niestandardowa, Cięcie matrycowe surowców

4. dlaczego powinieneś kupować od nas, a nie od innych dostawców?

Shenzhen Johan Material Tech Co., Ltd. została założona w 2011 roku i jest innowacyjnym przedsiębiorstwem wysokich technologii o znaczeniu krajowym, które zapewnia

innowacyjne elastomery uziemiające EMC (zgodność elektromagnetyczna) i niestandardowe rozwiązania taśmowe dla przemysłu elektronicznego

5. jakie usługi możemy zapewnić?

Akceptowane warunki dostawy: fob, cfr, cif, exw, fas, cip, fca, cpt, deq, ddp,ddu, express delivery,daf, des;

Akceptowana waluta płatności: USD, EUR, JPY, CAD, AUD, HKD, GBP, CNY, CHF;

Akceptowany typ płatności: T/T,L/C,D/P D/A,MoneyGram,Karta Kredytowa,PayPal,Western Union,Gotówka,Escrow;

Język mówiony: angielski, chiński